近年、製造業の間では3Dプリンターを使った「AM技術」と呼ばれる新しい加工技術に注目が集まっています。

AM技術はさまざまな製造現場で活用されていますが、特に航空機エンジンについては3Dプリンターなしでは作れないとまで言われており、その存在感は日増しに大きくなっているのです。

そこでこの記事では、新しいAM技術と従来の加工技術との違いや、活用によって実現できることについて詳しく解説します。

1. AM技術とは?

「AM技術」とは、Additive Manufacturing(アディティブ・マニュファクチュアリング/付加製造)の略称で、3Dプリントで製品を成型する技術のことです。3Dプリンターはまず、三次元で構成されたデータを元に原材料を重ねていきます。その後、形成された層をレーザーで焼き固めることで製品が出来上がるのです。そのため、この製法は「積層造形法」とも呼ばれています。3Dプリントで使われる材料は、主にプラスチック樹脂や金属です。プラスチック樹脂は小規模な機械でも成形できるため、個人用の3Dプリンターで多く取り扱われます。もう一方の金属の加工は高熱で処理するなど手間がかかる上に、大きな電気容量や換気なども必要なため、大規模な施設が求められます。そのほかにも、セラミックやエラストマー、複数の材料を組み合わせたコンポジット素材をつかった3Dプリントも存在します。

2. 従来の加工技術との違い

AM技術は、従来の加工技術とは明確な違いがあります。プラスチックや金属の加工には、今まで「FM技術(Formative Manufacturing/射出成型)」や「SM技術(Subtractive Manufacturing/切削加工)」といったものが使われてきました。

FM技術、SM技術とは

FM技術とは、熱で融かした原材料を「型」に流し込み、冷やして硬化させた製品を型から取り出して成型する加工技術です。一度作った型は繰り返し利用できるため、大量生産に向いている技術ですが、形状的な制約があるという欠点があります。

もう1つのSM技術とは、芸術家の彫刻のように原材料の塊を機械で削り取っていくことで製品を成型する加工技術です。FM技術と比べて自由度の高い成型が可能となりますが、原材料のロスが発生するため高コストになりやすいという欠点があります。また大量生産にも向いていませんので、基本的にはFM技術で成型した製品を仕上げる時など、他の技術と組み合わせて利用されます。

多品種の少量生産に向くAM技術

一方のAM技術は、3Dプリンターを用いてゼロから原材料を積み上げて成型していく方式です。従来の加工技術と比較すると成型の自由度が高く、3Dプリンターと原材料以外に必要なものはありません。また、製造する品物を変える時も機械や型の作り変えは不要で、入力データだけ変更すれば対応できます。つまりAM技術は多品種を少量生産するのに適している技術であり、実際に医療分野や航空分野で広く使われています。

3. AM技術でできること5選

こちらでは、AM技術で実現可能なことについて5つをピックアップしました。多品種の少量生産に向いているAM技術は、試作をはじめ型や模型、フィギュアなどの製作、そして従来製品の高性能化を実現します。

・試作(モックアップ)

1つ目は、モックアップの試作です。モックアップとは、製品の開発段階において実物そっくりに似せて作られる模型を指し、デザイン確認や手にとった時の感覚を検証する際に利用される、とても重要なものです。今までのモックアップは金属製品でもプラスチックや粘土などで作られることが多く、モックアップ職人と呼ばれるスタッフが何日もかけて製作していました。しかしAM技術によって、実物に近い質感のモックアップを手軽に作れるようになったのです。製作においても3Dプリンターが自動で成型するため、人件費もカットできます。また、かつては「3Dプリントは大型のモックアップ製作には適さない」と言われていましたが、現在は技術革新が進みより大きな製品も成型できるようになっています。

・型の製作

2つ目は、製品の「型」を制作することです。前述のFM技術を用いてプラスチックを大量生産する際には、製品の形に沿って金型を用意しなければなりません。しかし、この金型を作るには100万円単位のコストが必要で、大量の部品を作って販売しないと費用をペイできず、その製作にも非常に時間がかかります。しかしAM技術を用いれば、低コストかつ高スピードでさまざまな金型を製作できるのです。3Dプリンターでの製作コストは高くても数万円で済むため、販売量が少ない部品の小ロット生産でも十分に費用を回収できます。

・製品の高性能化

3つ目は、従来製品の高性能化です。今までの加工技術で複雑な構造の部品を作るには、シンプルな面で構成されるパーツをいくつも製作してつなぎ合わせなければならず、工数の増大に加えて部品の重量も増加していました。3Dプリントであれば、製品の内部を加工することなく蜂の巣のようなハニカム構造の成型もできるため、強度を落とすことなく軽量化を実現できます。また、小腸の柔突起のような複雑な成型を施して部品の表面積を増やし熱交換効率を上げるなど、パーツの高性能化も簡単に実現できるようになったのです。

・建築模型の製作

4つ目は、建築模型の製作です。建築模型は通常、スチレンペーパーという発泡スチロールボードに立体図を貼り付けて切り取り、模型の内部から順番に組み立てていきます。完成した建築模型は施主に建物をイメージしてもらうのに役立ちますが、製作は想像以上に手間がかかっており、製作期間も2〜3日と、従来の方法では人手と時間が割かれていました。現在では3Dプリンターを用いることで、自動で建築模型が製作できるため時間や人手をかけずに済むようになりました。また、実際の建築で使われるデータを転用した模型製作も可能で、さらに時間やコストを削減できる上に模型の精度も高まります。

・フィギュアなどの製作

5つ目は、フィギュアやオーナメントの製作です。近年では3Dプリンターの造形精度が大きく向上しており、人の手によって精密につくられるフィギュア分野でも活用が見られるようになりました。また、インターネットでは3Dフィギュアのデータが配布されており、3Dプリンターがあれば誰でも簡単にフィギュアを作れるようにもなっています。これを利用して製作の外注を受ける企業も増えており、結婚式やイベントで配布する記念品としてオリジナルのフィギュアなどが3Dプリンターで製作されています。

4. AM技術の活用事例

最後に、実際にAM技術を活用している事例について、見ていきましょう。こちらでは、AM技術で航空機エンジンの部品を生産するGE社と、3Dプリント技術を活かした受託製造を行っている弊社についてご案内いたします。

・ゼネラル・エレクトリック(GE)社

アメリカのGE社はAM技術をいち早く採り入れており、この分野では世界のトップランナーとして有名です。早くから航空機エンジンの設計から試作、量産までの一連の開発にAM技術を応用。現在では燃料ノズルやタービンブレードなど、エンジンの35%の部品をAM技術で製作しています。具体的には、エンジンパーツの点数を従来製品の855点から僅か12点にまで集約した上に、生産スピードや軽量化、耐久性、そして燃費など、全てを向上することに成功しました。量産品ではさらに、材料ロスを最大で9割削減し、生産した部品も3割ほどのプライスダウンを実現しています。

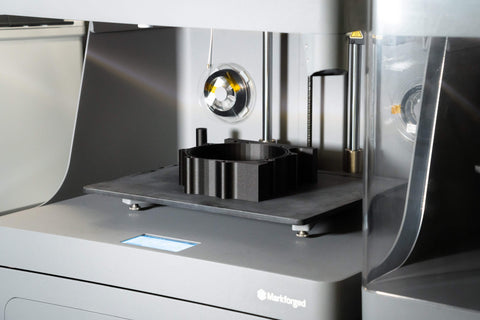

・弊社3D Printing Corporation

弊社では、AM技術を活用した設計やエンジニアリングサービス、受託製造、そして関連機器を販売しています。わたしたちが導入している3Dプリンターは各種プラスチックや金属に対応しており、わずか13日間で製品の設計から試作品の製作までを完結可能です。また工場は国内にあるため、国際情勢に左右されず安定した部品供給を実現しています。弊社ではさらに3Dプリントだけに留まらず、お客様にとってどのように活用したら最適なのか、そして実際の製造プロセスのシミュレーションや使用する原材料のセレクトなど、AM技術に関わるさまざまな領域をサポート。AM技術を活用したいお客様にとって弊社は、ワンストップでサービスを受けられるというメリットがあります。

5. まとめ

今回は、新しいAM技術と従来の加工技術との違いや、活用によって実現できることについて解説しました。AM技術とは、3Dプリンターを用いて原材料を積み重ねることで、ゼロから製品を作る技術です。従来の加工技術とは異なり、プラスチックや金属の複雑な成型を3Dプリンターと原材料、そしてデータだけで実現します。モックアップや型の製作や、従来製品の高性能化など、多品種の少量生産に向く技術です。3DPCでは、AM技術を使って製品を製作したい企業さまを、高い技術力で全面的にバックアップしています。検討の際は、お気軽にご相談くださいませ。